Avec l'Intelligence au Service de l'Efficacité

Un Axe Servo Intelligent avec une Commande de Mouvement dotée de fonctions IIoT

Un Concept Innovant de Commande de Mouvement réduisant la complexité et offrant des possibilités modernes et intelligentes pour l'IIoT, créant ainsi des avantages pour les Fabricants de Machines (OEMs) et les Utilisateurs de Machines. Notre Axe Servo Intelligent permet d'atteindre des temps de cycle jusqu'à 20 % plus rapides. La solution montre également des avantages en termes d'Ingénierie.

Sales

- Telephone

- +33 1 49 90 12 22

- sales.fr@lenze.com

Performant, Compact et Sûr

Lenze a conçu son Axe Servo Intelligent comme une machine puissante et très évolutive. La combinaison du servovariateur i950, du réducteur planétaire g700 et du moteur synchrone m850 répond aux exigences de positionnement de haute précision ainsi qu'aux applications de manutention et d'assemblage dynamiques, aux solutions de robotique ou de convoyage. Dans le même temps, le i950 se présente comme une source de données complète pour l'Internet Industriel des Objets (IIoT) et les Modèles de Services qui en découlent - le Servovariateur Intelligent rend inutile l'utilisation de capteurs supplémentaires.Les détails techniques sont disponibles sur la page produit

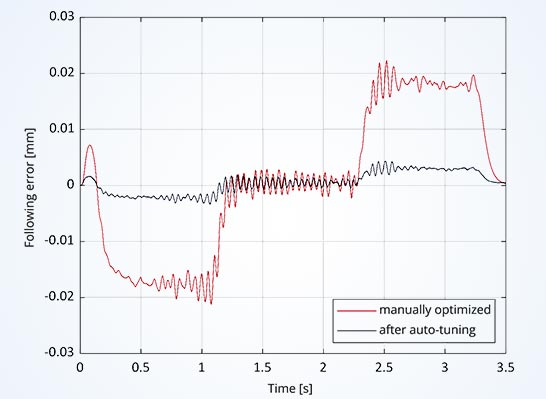

Auto-réglage : des paramètres de régulation optimisés

Le réglage automatique, basé sur les données, de la cascade de régulateurs dans le Servovariateur i950 facilite considérablement le travail et améliore les performances.

Grâce à une mesure directe sur la voie réelle, le régulateur s'adapte automatiquement au système pendant l'auto-réglage et est ajusté de manière optimale. Le résultat : un réglage du régulateur optimisé en un rien de temps et reproductible, sans avoir besoin de connaissances spécialisées ou d'expérience dans le domaine du Motion Control.

Les Points Forts de notre Servo Intelligent

Comment la Mécanique, l'Électronique et le Numérique se combinent

L'utilisateur exige des machines plus intelligentes et plus flexibles. Comme l'efficacité est également censée augmenter en même temps, une mise à niveau constante - plus de capteurs, plus d'interfaces, plus de puissance de calcul - ne permet pas d'atteindre l'objectif. La réponse de Lenze est la suivante : plus de performances malgré moins de complexité, plus de données malgré moins de matériel, de meilleurs services grâce à plus d'intelligence et une orientation cohérente vers des technologies d'avenir comme l'IIoT. L'Axe Servo Intelligent, en tant que fort élément de Commande de Mouvement dans le Système d'Automatisation, combine plusieurs approches qui apportent des avantages en termes de temps et de coûts pour le Fabricant de Machines (OEM) et contribue en même temps aux Objectifs de Productivité de l'Utilisateur. La Mécanique, l'Électronique et le Numérique se combinent ainsi pour créer une Solution Intelligente.

Les défauts et les déviations sont corrigés beaucoup plus rapidement qu'avec les variateurs de vitesse standard du marché. Ainsit, le point de consigne est atteint en un temps plus court, et l'écart par rapport au fonctionnement normal de l'axe d'asservissement est minime. En effet, la cinématique optimisée du variateur tient compte à la fois de l'axe d'entraînement lui-même et de la boucle de commande qui s'y rattache.

En cours de fonctionnement, cette action est doublement payante. D'une part, une précision élevée de positionnement est obtenue. D'autre part, une vitesse plus élevée peut être utilisée.

Cet avantage se traduit par un taux de cycle supérieur de 20 % sur l'ensemble de la machine. Pour l'utilisateur, cela signifie un gain considérable en termes de performance et d'efficacité !

L'Automatisation Industrielle tournée vers l'avenir doit prendre en compte l'évolution vers l'Internet industriel des Objets (IIoT). Mais d'où viennent les données utiles ? La réponse apparemment la plus simple consiste à installer des capteurs supplémentaires. Mais cela implique un certain effort : le câblage et le système de commande deviennent plus complexes, l'effort de préparation et d'installation augmente, tout comme les coûts des matériaux et de la maintenance.

Nous montrons qu'il existe un autre moyen. L'utilisation intelligente des données déjà disponibles de l'axe servo rend les composants supplémentaires superflus. Au lieu de cela, le variateur de vitesse lui-même devient un capteur qui sert de base à des Services tels que ceux pour la Maintenance Conditionnelle.

Le traitement des données pour la Maintenance Conditionnelle peut être géré par le très puissant servovariateur i950 (Edge computing). Cependant, l'IIoT signifie également la mise en réseau au-delà de la machine individuelle, par exemple pour surveiller conjoitement plusieurs systèmes, pour assurer la maintenance de différents sites de manière centralisée ou pour effectuer des analyses comparatives. Ces tâches plus complexes sont généralement traitées par des Services Cloud qui permettent l'utilisation de l'Apprentissage Automatique (Machine Learning) et de l'Intelligence Artificielle (IA). Un moyen simple de transférer les données du Système d'Entraînement vers l'IIoT est donc essentiel.

Le Routeur x500, associé à la Plateforme X4 Remote, offre aux Constructeurs de Machines une Solution Cloud Lenze clé en main, comprenant la Maintenance Conditionnelle, la Maintenance à Distance des machines et la Gestion Conviviale des Actifs. Les Fabricants de Machinces (OEMs) et les Utilisateurs restent ainsi libres de choisir leur fournisseur de Cloud Computing pour construire leur Plateforme IIoT.

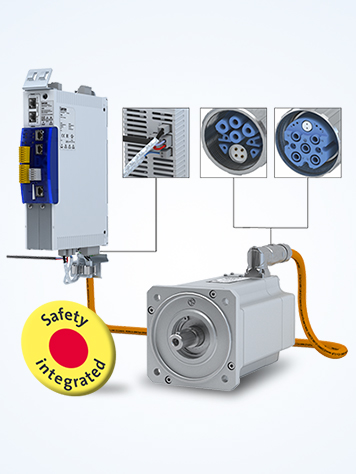

La technologie normalisée One-Cable-Technology (OCT) simplifie encore la conception des machines. Au lieu d'un câble moteur et d'un câble bouclage séparés, un seul câble hybride est nécessaire. Le protocole ouvert du capteur du moteur transmet les données sous forme numérique et, dans le cas des servomoteurs Lenze des gammes MCS et m850 par exemple, le signal de la température du moteur est aussi transmis. Enfin, ce câble « Deux en Un » est également utilisable pour des Fonctions de Sécurité Étendues.

Cela fait partie du concept « Actionneur en tant que Capteur » (Drive as a Sensor), car le retour du codeur est intégré dans le monocâble (OCT) et la sonde de température du moteur peut ainsi être omise dans ce cas. La réduction du nombre de câbles permet de faire des économies et de gagner de la place dans l'armoire de commande. Qui plus est, les sources d'erreur possibles sont minimisées : les défaillances liées aux câbles deviennent plus rares, la recherche de panne devient plus facile car il y a moins d'éléments à tester.