Jako jeden z wiodących na świecie specjalistów w zakresie napędów i systemów automatyzacji w branży tekstylnej, który posiada jednocześnie niezwykle dużą wiedzę techniczną opartą o doświadczenie ekspertów z całego świata, możemy wspólnie wypracować najlepsze dla Państwa rozwiązanie.

Z entuzjazmem sprawiamy, że pomysły naszych klientów nabierają tempa. Może to być optymalizacja istniejącego urządzenia czy też zaprojektowanie nowej maszyny włókienniczej. Naszych klientów wspieramy nie tylko na etapie projektowania, lecz także podczas wdrażania innowacyjnych koncepcji całościowych w sposób dopasowany do indywidualnych wymagań i wyobrażeń.

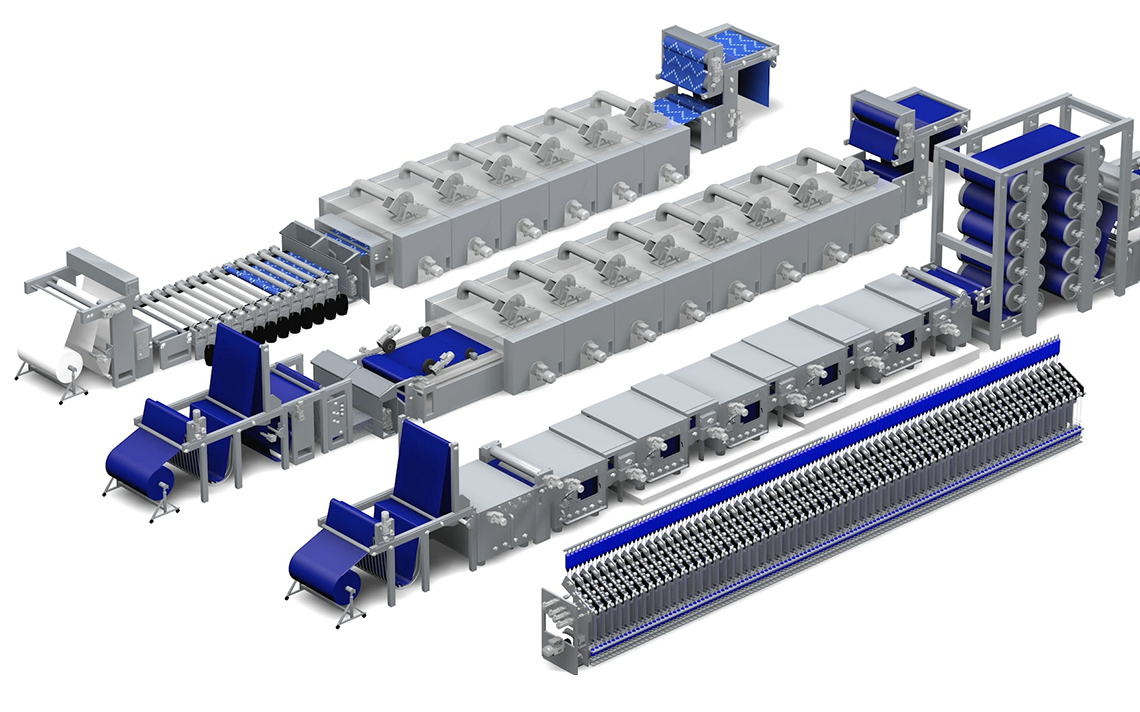

Tak łatwo wdrażamy innowacyjne rozwiązania w przemyśle odzieżowym:

- Doświadczeni znawcy branży rozumieją wymagania i zadania klientów

- Innowacyjny sprzęt i oprogramowanie do wdrażania efektywnych energetycznie rozwiązań

- Niezawodne systemy napędowe do typowych zastosowań włókienniczych

- Stosowanie otwartych standardów

- Produkcja w skali globalnej z zachowaniem jednolitych standardów jakościowych Lenze

- Sprawdzona na całym świecie logistyka

- Globalna sieć serwisowa i oferta szkoleń